Привет!

Недавно наводил порядок в своих файлах и случайно наткнулся на фотки своего самого первого цельнометаллического RepRap'оподобного принтера. Ничего особенного он из себя не представляет, за исключением того, что практически все его детали сделаны при помощи лазерной резки. Металл толщиной 2мм.

Для начало видео процесса печати (желающим послушать работу шаговиков во время печати рекомендую смотреть со звуком):

Для печати использовался черный PLA пластик китайского производства, купленный на ebay. В качестве хотэнда - сборное фторопластовое чудо по мотивам Arcol.hu (я про него писал в предыдущих статьях):

Вот на этой фотографии его достаточно неплохо видно (на столе только что распечатанная серия подшипников скольжения):

Основная трудность использования фторопласта состоит в том, что он при нагреве размягчяется и горячий воздух под давлением старается надуть его как воздушный шарик. Либо пластик вытекает в малейшую образовавшуюся щель, что тоже неприятно, т.к. приходится постоянно убирать эти подтеки (на фотке они заметны невооруженным взглядом). В данном случае лучше конечно было бы использовать PEEK в качестве термобарьера, но у меня его не было под рукой.

Нагревательный блок - алюминиевый, в него вставлены мощные резисторы в качестве нагревательных элементов. Причем, резистора там два - они греют сразу с двух сторон, что значительно повышает производительность нагревателя, правда, выглядит немного громоздко.

Еще одно фото, где видно привод филамента:

Недавно наводил порядок в своих файлах и случайно наткнулся на фотки своего самого первого цельнометаллического RepRap'оподобного принтера. Ничего особенного он из себя не представляет, за исключением того, что практически все его детали сделаны при помощи лазерной резки. Металл толщиной 2мм.

Для начало видео процесса печати (желающим послушать работу шаговиков во время печати рекомендую смотреть со звуком):

Для печати использовался черный PLA пластик китайского производства, купленный на ebay. В качестве хотэнда - сборное фторопластовое чудо по мотивам Arcol.hu (я про него писал в предыдущих статьях):

Вот на этой фотографии его достаточно неплохо видно (на столе только что распечатанная серия подшипников скольжения):

Основная трудность использования фторопласта состоит в том, что он при нагреве размягчяется и горячий воздух под давлением старается надуть его как воздушный шарик. Либо пластик вытекает в малейшую образовавшуюся щель, что тоже неприятно, т.к. приходится постоянно убирать эти подтеки (на фотке они заметны невооруженным взглядом). В данном случае лучше конечно было бы использовать PEEK в качестве термобарьера, но у меня его не было под рукой.

Нагревательный блок - алюминиевый, в него вставлены мощные резисторы в качестве нагревательных элементов. Причем, резистора там два - они греют сразу с двух сторон, что значительно повышает производительность нагревателя, правда, выглядит немного громоздко.

Еще одно фото, где видно привод филамента:

В качестве привода филамента я применил шаговый двигатель марки FL42STH47-1684A:

На валу посажена зубчатая шестерня от какой-то старой печатной машинки (вроде это был принтер для печати на перфокартах японской фирмы Mitsubishi). К шестерне филамент прижимается обычным подшипником. Качество филамента было довольно высоким (диаметр не плавал по длине), поэтому я не испытывал трудностей с застреванием. Это меня также избавило от необходимости делать подпружиненный механизм прижатия.

Блоки управления шаговыми двигателями я брал готовые SMD-4.2. Их мощность для таких целей конечно избыточна, но и приобретались они совершенно для других целей (сейчас они у меня трудятся в фрезерном станке ЧПУ, о котором я как-нибудь тоже напишу здесь).

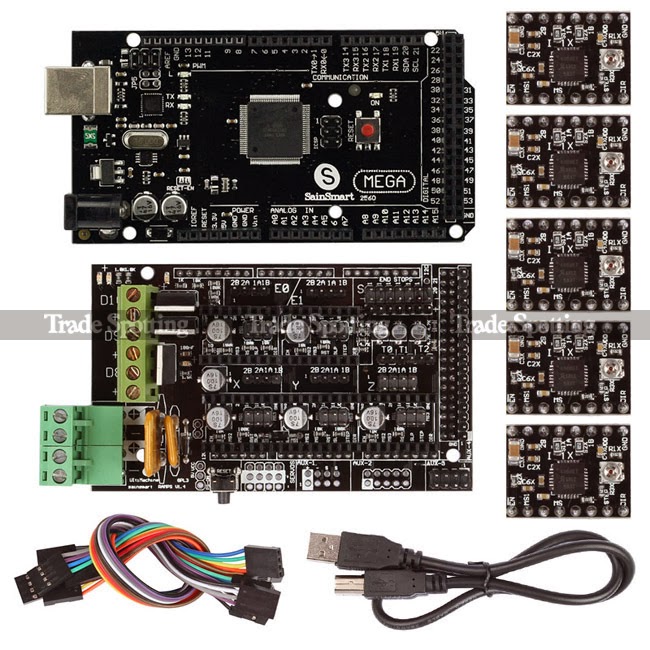

Естественно, для 3Д принтера можно (и нужно!) использовать более дешевые StepStick на основе микросхемы A4982.

Все это управляется описанной ранее Arduino Mega 2560 с залитой прошивкой Marlin. Я не стал заморачиваться с дополнительными платами и собрал все "на весу". Тем более, что там ничего сложного нет - управляющие провода к блокам шаговиков и малюсенькая платка с полевиком нагревателя и развязкой термистора.

В качестве концевиков - какие-то валявшиеся под рукой микрики (также от старых принтеров), закрепленные стяжками на направляющих.

По механике сказать особо нечего - использовались китайские направляющие 8 мм и шпильки из строительного магазина. Подшипники корпусные марки INAFAG 608. Зубчатые ремни вместе с шестернями выдернуты из старых матричных принтеров (разных моделей).

Стол - кусок оргстекла, утилизированный из дохлого TFT-монитора, на который наклеен Kapton. Подогрев мне был ни к чему, т.к. PLA прекрасно липнет и к холодному столу с каптоновым скотчем. К оргстеклу без покрытия тоже нормально приклеивается, правда при этом его сильно портит, поэтому лучше сделать как у меня.

Первое, что было напечатано, наверное, как и у многих - детали для самого же принтера. Хотелось сделать более легкий по весу вариант. Появилось желание сделать более универсальный экструдер, способный изменять усилие прижатия филамента. Да и вообще как-то улучшить конструкцию.

Получилась следующая модификация:

Полностью избавиться от металла получилось далеко не сразу, т.к. доступных материалов было в количестве ровно на один принтер. Процесс имел плавный (и практически необратимый) характер. Только HotEnd еще долго пробыл в неизменном виде (пока я окончательно не перешел на ABS).

Еще фотки:

Жесткостки конструкции все эти переделки конечно не прибавили, качество печати значительно ухудшилось, но зато обслуживать принтер стало гораздо проще.

Вентилятор, дующий прямо на деталь, позволил печатать достаточно сложные конструкции:

Небольшое видео процесса печати этой штуковины:

Видео не особо четкое, сказывается недостаток освещения, но, в принципе, что-то рассмотреть можно.

Управляется принтер по USB от нетбука при помощи бесплатной программы Pronterface, являющейся по сути своей оболочкой для слайсера Slic3r.

В итоге.

Было сделано огромное количество выводов, получен громадный опыт в печати, да и вообще в проектировании подобных конструкций. Выбрана оптимальная прошивка, программное и аппаратное обеспечение. Опробованы различные поверхности стола на сцепление с пластиком. Практически испробованы различные режимы печати и влияние на них внешних факторов.

Естественно, данная конструкция обладает рядом недостатков, которые я постарался учесть в дальнейшем. Но, в принципе, вполне рабочее решение, которое можно посоветовать начинающим для повторения.

В итоге.

Было сделано огромное количество выводов, получен громадный опыт в печати, да и вообще в проектировании подобных конструкций. Выбрана оптимальная прошивка, программное и аппаратное обеспечение. Опробованы различные поверхности стола на сцепление с пластиком. Практически испробованы различные режимы печати и влияние на них внешних факторов.

Естественно, данная конструкция обладает рядом недостатков, которые я постарался учесть в дальнейшем. Но, в принципе, вполне рабочее решение, которое можно посоветовать начинающим для повторения.

На этом пока все, до следующего.